Instrukcja procesu produkcji resorów piórowych – wykrawanie otworów do mocowania przekładek zderzaka (część 4)

1. Definicja:

Używając urządzeń do dziurkowania i narzędzi, wybijamy otwory w wyznaczonych miejscach, aby zamocować podkładki antywibracyjne/przekładki zderzakowe na obu końcach płaskownika ze stali sprężynowej. Zasadniczo istnieją dwa rodzaje procesów dziurkowania: dziurkowanie na zimno i dziurkowanie na gorąco.

2. Aplikacja:

Niektóre liście mają opaski na oczy, inne nie.

3.1. Kontrola przed wykrawaniem

Przed wybiciem otworów należy sprawdzić znak kontrolny poprzedniego procesu produkcji płaskowników sprężynowych, który musi zostać zakwalifikowany. Jednocześnie należy sprawdzić parametry techniczne płaskowników sprężynowych – tylko one spełniają wymagania procesu, co umożliwi rozpoczęcie procesu wybijania.

3.2.Dostosuj narzędzia pozycjonujące

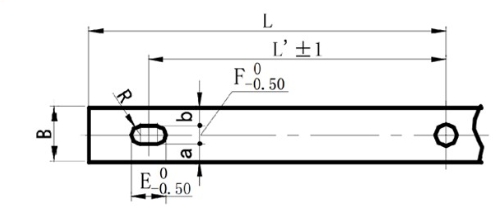

Jak pokazano na rysunku 1 poniżej, wybij otwory eliptyczne na końcach płaskowników sprężynowych. Wybij otwory, ustawiając otwór środkowy, i dostosuj narzędzia pozycjonujące zgodnie z wymiarami L', B, a i b.

(Rysunek 1. Schemat pozycjonowania podczas wykrawania otworu eliptycznego na końcu)

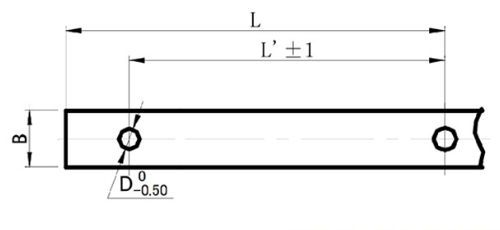

Jak pokazano na rysunku 2 poniżej, wybij okrągłe otwory na końcach płaskowników sprężynowych. Wybij otwory, ustawiając otwór środkowy, i dostosuj narzędzia pozycjonujące zgodnie z wymiarami L' i B.

(Rysunek 2. Schemat pozycjonowania podczas wykrawania otworu kołowego na końcu)

3.3. Wybór metody tłoczenia na zimno, tłoczenia na gorąco i wiercenia

3.3.1Zastosowanie tłoczenia na zimno:

1) Jeżeli grubość płaskiego pręta sprężynowego t < 14 mm i średnica otworu jest większa niż grubość t płaskiego pręta sprężynowego, odpowiednie jest tłoczenie na zimno.

2) Jeżeli grubość płaskownika ze stali sprężynowej wynosi t≤9 mm, a otwór jest eliptyczny, odpowiednie jest tłoczenie na zimno.

3.3.2. Zastosowania dziurkowania i wiercenia na gorąco:

Wykrawanie na gorącolub wiercenie otworów może być stosowane w przypadku płaskowników ze stali sprężynowej, które nie nadają się do wykrawania otworów na zimno. Podczasgorące dziurkowanie, temperatura ogrzewania będzie kontrolowana w zakresie 750 ~ 850 ℃, a płaskownik stalowy będzie ciemnoczerwony.

Podczas wykrawania otworu, pierwszy kawałek płaskownika ze stali sprężynowej musi zostać poddany kontroli. Dopiero po pomyślnym przejściu kontroli, produkcja masowa może zostać kontynuowana. Podczas operacji należy zwrócić szczególną uwagę na to, aby matryca pozycjonująca nie poluzowała się i nie przesunęła, w przeciwnym razie wymiary pozycjonujące przekroczą zakres tolerancji, co doprowadzi do produkcji partii produktów o niskiej jakości.

Perforowane (wiercone) płaskowniki sprężynowe należy układać w stosy. Zabrania się ich dowolnego układania, co może prowadzić do powstawania wgnieceń na powierzchni. Należy wykonać znaki kontrolne i nakleić karty przekazania prac.

4. Normy kontroli:

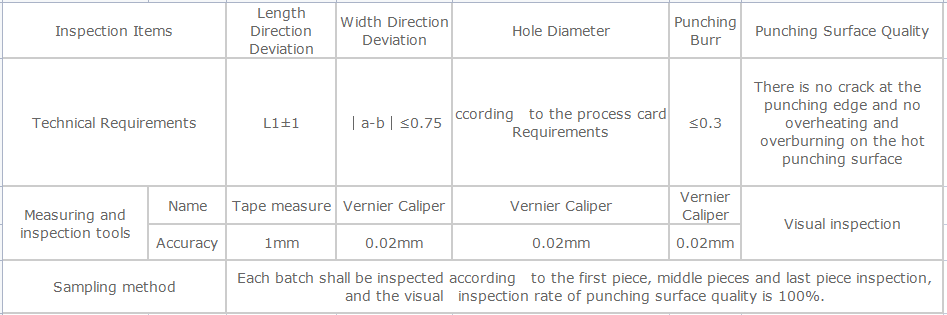

Zmierz otwory zgodnie z rysunkiem 1 i rysunkiem 2. Normy kontroli dziurkowania i wiercenia przedstawiono w tabeli 1 poniżej.

Czas publikacji: 27 marca 2024 r.