Wskazówki dotyczące procesu produkcji resorów piórowych

-Zwężanie (zwężanie długie i zwężanie krótkie) (część 3)

1. Definicja:

Proces zwężania/walcowania:Za pomocą walcarki zgniatamy płaskie pręty sprężynowe o jednakowej grubości, zamieniając je w pręty o różnej grubości.

Zasadniczo istnieją dwa procesy zwężania: zwężanie długie i zwężanie krótkie. Gdy długość zwężania przekracza 300 mm, nazywa się to zwężaniem długim.

2. Zastosowanie:

Wszystkie liście wiosenne.

3.1. Kontrola przed zwężaniem

Przed walcowaniem należy sprawdzić znak kontrolny otworu środkowego prętów sprężynowych wykonanego w poprzednim procesie, który musi zostać zakwalifikowany; jednocześnie należy sprawdzić, czy specyfikacja prętów sprężynowych spełnia wymagania procesu walcowania. Proces walcowania można rozpocząć dopiero po spełnieniu wymagań procesu.

3.2. Uruchomieniemaszyna do walcowania

W zależności od wymagań procesu walcowania, należy wybrać metodę walcowania prostoliniowego lub parabolicznego. Walcowanie próbne należy przeprowadzić z pozycjonowaniem końcowym. Po pomyślnym przejściu kontroli wewnętrznej, walcowanie próbne należy przedstawić inspektorowi do przeglądu i zatwierdzenia, po czym można rozpocząć walcowanie formalne. Zasadniczo, od początku walcowania stożkowego do walcowania 20 elementów, należy zachować staranność kontroli. Podczas walcowania 3-5 elementów konieczne jest jednokrotne sprawdzenie rozmiaru walcowanego i jednokrotna regulacja walcarki. Kontrole losowe można przeprowadzać z określoną częstotliwością dopiero po ustabilizowaniu i zakwalifikowaniu długości, szerokości i grubości walcowanego elementu.

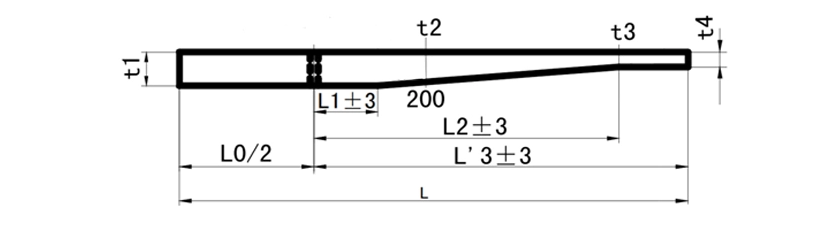

Jak pokazano na poniższym rysunku 1, ustawienia parametrówzwijanie resorów piórowych.

(Rysunek 1. Parametry toczenia resoru piórowego)

3.3.1. Objaśnienia dotyczące grubości walcowania

Grubość walcowania t1 ≥24mm, nagrzewanie w piecu średniej częstotliwości.

Grubość walcowania t1<24mm, do nagrzewania można wybrać piec grzewczy końcowy.

3. Wyjaśnienia dotyczące materiałów do walcowania

Jeśli materiał jest60Si2Mn, temperatura grzania jest kontrolowana na poziomie 950-1000 ℃.

Jeżeli materiał jest Sup9, temperatura ogrzewania jest kontrolowana na poziomie 900–950 ℃.

3.4. Toczenie icięcie końcówek

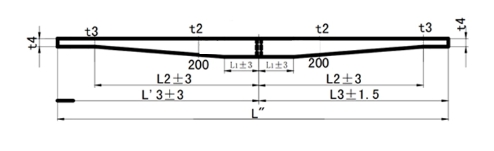

Jak pokazano na rysunku 2 poniżej. Ułóż lewy koniec płaskownika i zwiń rozgrzaną prawą stronę pręta zgodnie z wymaganiami. Po osiągnięciu wymaganego rozmiaru stożka, odetnij prawy koniec zgodnie z wymiarami projektowymi. Analogicznie należy wykonać zwijanie i cięcie końców lewego płaskownika. Długie walcowane produkty należy wyprostować po walcowaniu.

(Rysunek 2. Parametry zwężania się sprężyny piórowej)

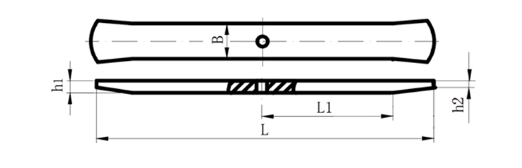

W przypadku krótkiego zwężenia, jeśli wymagane jest przycięcie końców, należy je przyciąć zgodnie z powyższą metodą. Jeśli przycięcie końców nie jest wymagane, końcówki resorów piórowych wyglądają jak wachlarz. Jak pokazano na rysunku 3 poniżej.

(Rysunek 3. Parametry zwężania się krótkiej sprężyny piórowej)

3.5. Zarządzanie materiałami

Końcowe zakwalifikowane produkty walcowane należy układać na stojaku na materiały płaską i prostą powierzchnią do dołu, a następnie nanieść znak kwalifikacji kontrolnej dla trzech rozmiarów (długość, szerokość i grubość) i nakleić kartę przekazania pracy.

Zabrania się rzucania produktami, które mogą uszkodzić ich powierzchnię.

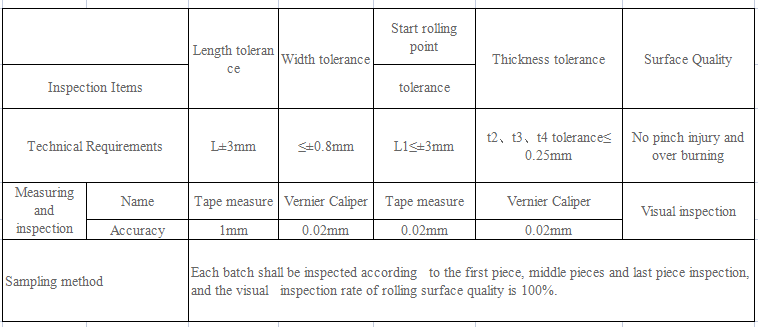

4. Normy kontroli (patrz norma: GBT 19844-2018 / ISO 18137: 2015 MOD Resor piórowy – Specyfikacje techniczne)

Zmierz gotowe produkty zgodnie z rysunkiem 1 i rysunkiem 2. Normy kontroli wyrobów walcowanych przedstawiono w tabeli 1 poniżej.

Czas publikacji: 27 marca 2024 r.